Перефразируя известное высказывание, бесконечно можно смотреть на три вещи: как горит огонь, как течёт вода... и как работает производство техники. Огромные машины, мощные прессы, грохочущие и завораживающие взгляд отточенными движениями. "КВ" приглашает вас на специальный репортаж с завода LG Electronics в России.

Ещё немного Intro

Каждый год 5 сентября сотрудники завода отмечают свой особый памятный день - именно в этот день в 2006 году состоялась торжественная церемония, посвящённая завершению строительства завода. На данный момент на предприятии трудится около 2000 человек, снабжая продукцией весь рынок СНГ. Завод выпускает холодильники, стиральные машины, телевизоры и мониторы.

Наше путешествие началось вечером 27 февраля с остановки возле Комаровского рынка.

Сам завод находится в 80 км не доезжая Москвы. Так что, спустя несколько часов фотоаппараты были расчехлены, а организм заправлен кофеином в ожидании действий.

За оградой

После 8 утра к заводу потянулись первые рабочие. Часть из них приезжает самостоятельно, на общественном транспорте или личном авто, большинство же привозят автобусы.

Как только начинают приезжать автобусы, поток людей становится сплошным. У жителя мегаполиса, который не раз бывал на "Купаловской" в час пик, казалось бы, не должно возникать никаких эмоций от подобного столпотворения.

Однако, спустя полчаса непрерывного людского потока, глаза всё больше и больше расширяются от удивления - людей действительно много.

Рабочие спешат по цехам к своим рабочим местам. Ведь самое страшное на заводе - опоздание (при неполном составе конвейер просто нет смысла запускать).

На огромной территории в 50 га внушительные строения цехов даже не бросаются в глаза.

Но прежде чем приступить непосредственно к экскурсии, нас приглашают в Showroom для приветственного слова и небольших формальностей.

Здесь представлены образцы продукции, которую выпускает компания LG.

Приветствовать нашу группу вышел Александр Викторович Карпов, директор департамента персонала завода.

Затем, после лекции о трёх основных продуктах, выпускаемых на этом заводе и краткого курса по технике безопасности, мы, наконец, отправились за дверь с надписью "Только для сотрудников".

Только для сотрудников: телевизоры и мониторы

Большую часть отдела занимают нераспакованные детали, которые доставляются сюда со складов.

Здесь их освобождают от транспортировочной упаковки и выкладывают на специальные тележки, чтобы затем отвезти к сборочному конвейеру.

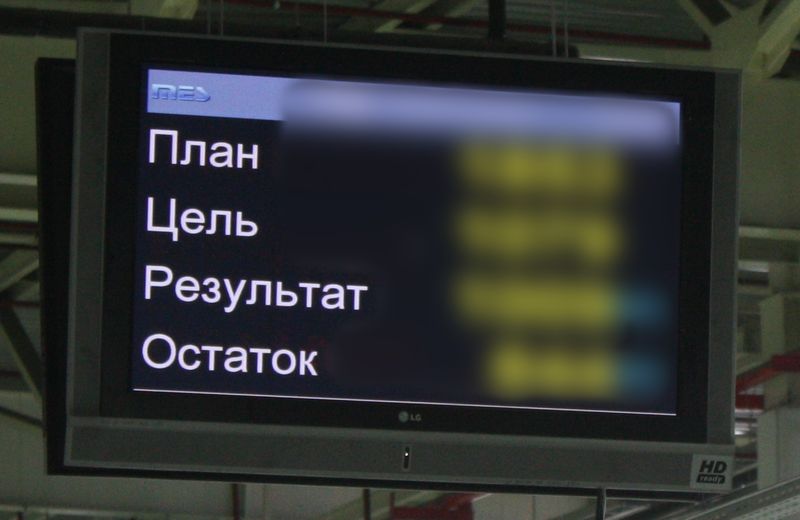

В этом отделе несколько сборочных линий. В наш визит работало только две, так как праздничный ажиотаж прошёл, и идёт традиционный спад покупательской активности. Над каждой линией висит информационная панель, на которой указан план по выпуску, текущее количество выпущенной продукции и остаток.

Каждые 10 секунд с конвейера сходит новый телевизор. Весь цикл сборки и проверки занимает 10 минут. Крайне важно, чтобы все "детали" этого "механизма" работали слаженно и без простоя.

Вся линия разделена на зоны. В каждой отдельной зоне происходит своя операция.

Например, пока в одной идёт монтаж платы, в другой - её закрепляют винтами, а в третьей - устанавливают шлейфы.

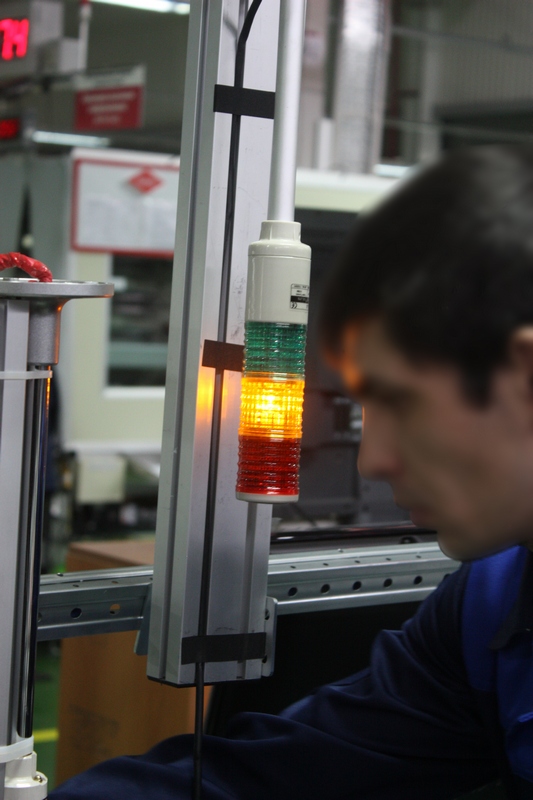

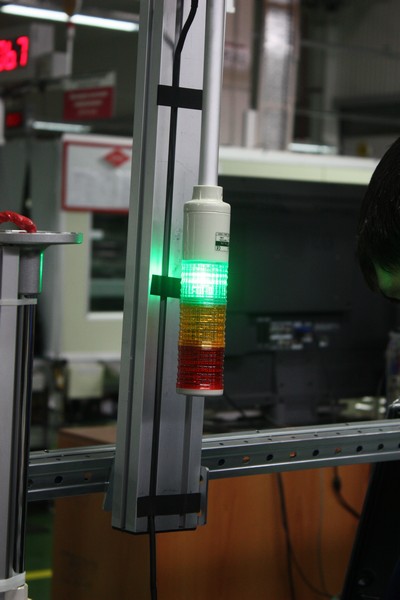

Все зоны обозначены цифрами и сигнальными маячками - красными лампочками, которые включаются при остановке конвейера.

Сборочная линия, конечно, в идеале должна останавливаться только в одном случае - когда это запланировано. На самом деле бывает несколько видов ситуаций, когда необходима остановка:

- Рабочий не успевает закончить операцию (например, не успел закрутить все винты);

- Сломался инструмент (отказала отвёртка, флешка для проверки и т.п.);

- Закончились детали (по какой-то причине их не подвезли к ленте и монтировать попросту нечего);

- Обнаружен брак (косметический или технологический. Подробнее о них будет рассказано ниже).

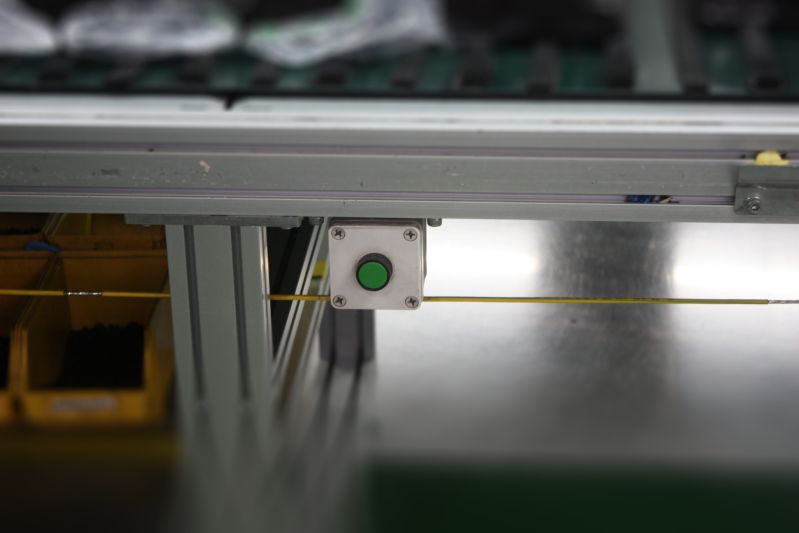

Во всех этих случаях ленту останавливают, нажав на специальную кнопку.

Такие кнопки есть почти возле каждого работника. После сработки лента останавливается, звучит сигнал, а под соответствующим номером зоны загорается лампочка. Тем самым, бригадиру легче определить место, где возник простой.

В процессе сборки для большинства операций по установке используется электроотвёртка, позволяющая выставить скорость закручивания и максимальное усилие.

Сотрудники стоят по обе стороны конвейерной ленты, поэтому пока один закручивает, другой делает какую-то свою операцию. Оптимизация в действии, так сказать.

Как только будет прикручена задняя панель, телевизор начнёт "обрастать" наклейками и начнётся второй, пожалуй, самый важный этап - проверка качества.

Визуально конвейерную ленту можно условно разделить на две половины: в первой проходит сборка телевизора, во второй - проверка. Вообще, на заводе LG несколько степеней контроля. Самая первая происходит ещё до того как детали попадут на сборочную линию - это так называемый "входной контроль". Затем происходит контроль при сборке и финальный контроль перед упаковкой. Кроме того, из готовых к отгрузке партий, на дополнительный контроль всегда отбирается некоторый процент продукции. Контролю на линии мы и уделили внимание.

Самая первая проверка начинается ещё на "сборочной" половине линии. На телевизор пару секунд подаётся напряжение, чтобы проверить включается ли он вообще. Брак тут же снимается и увозится в ремонтную зону.

Далее, для удобства дальнейших операций, все телевизоры приводятся в вертикальное положение. Делает это специальная машина с помощью вот таких оптических датчиков.

На линиях со стиральными машинами и холодильниками их уйма, поэтому больше не будем обращать на них внимания и сосредоточимся на этапах проверки.

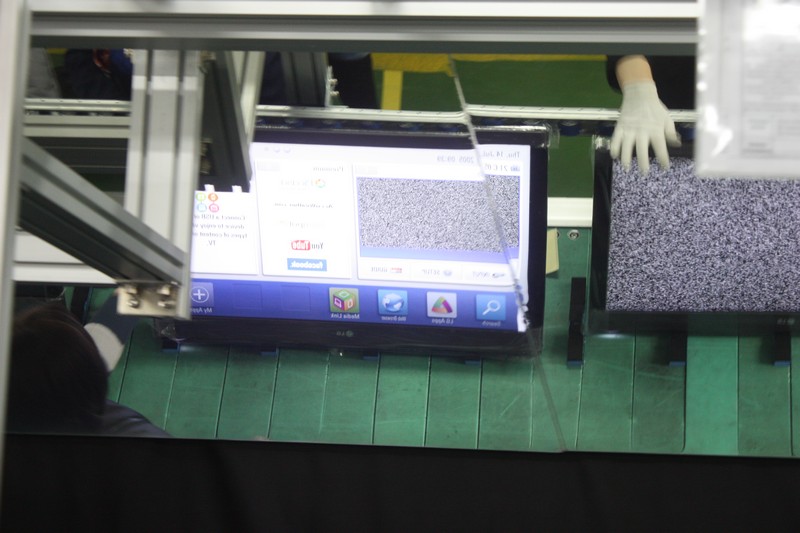

Вторая "проверочная" половина ленты даже визуально выглядит по-другому - прямо в ленту вмонтированы розетки. Первым делом рабочий подключает телевизоры и происходит проверка на рабочее напряжение. Оранжевая лампочка - идёт проверка,

зелёная - всё ок. Если загорается красная - телевизор снимается с ленты и отправляется в ремонт.

Далее идёт температурная проверка (работа телевизора при 58°С), проверка работы платы через сервисный вход,

проверка всех разъёмов,

матрицы,

качества картинки и функций.

Стоит отметить, что неважно, на каком этапе проверки у телевизора проявился дефект. Если это произошло, после ремонта он должен пройти "проверочную" половину с самого начала. Этот принцип един для любой продукции LG.

После финального осмотра корпуса на наличие косметических дефектов, новый телевизор отправляется на упаковку.

Коробки подаются со второго этажа по горке.

Перед выходом на склад готовой продукции телевизор взвешивается и заклеивается. Контроль веса необходим, чтобы проверить, не забыли ли положить в коробку подставку или пульт.

На этом сборочная линия, как и наша экскурсия по ней, заканчивается. А перед походом в другие цеха, отвлечёмся на короткое время в сторону социальной составляющей. Говоря простыми словами, на обед.

Столовые

Столовые организованы по принципу "оплата на выходе". То есть работник берёт на поднос всё, что хочет, и идёт оплачивать к одной из касс. Перед входом в обеденный зал установлено несколько банкоматов для снятия наличных.

Также есть возможность отведать настоящей корейской еды. Такой обед весьма своеобразен - уж очень остро с непривычки.

После обеда подносы ставятся в специальные тележки и увозятся в техпомещения.

В целом, конечно, в главном здании красиво. Как в столовой, так и перед ней.

После короткой передышки, направимся в другое здание, под крышей которого расположились сразу два производства: стиральные машины и холодильники.

Только для сотрудников: стиральные машины

Базовые принципы для стиральных машин, такие же, как и для телевизоров. Двигаясь по конвейерной ленте, сначала их собирают, затем тестируют, затем... ещё собирают и только затем упаковывают. Посмотреть на это определённо стоит.

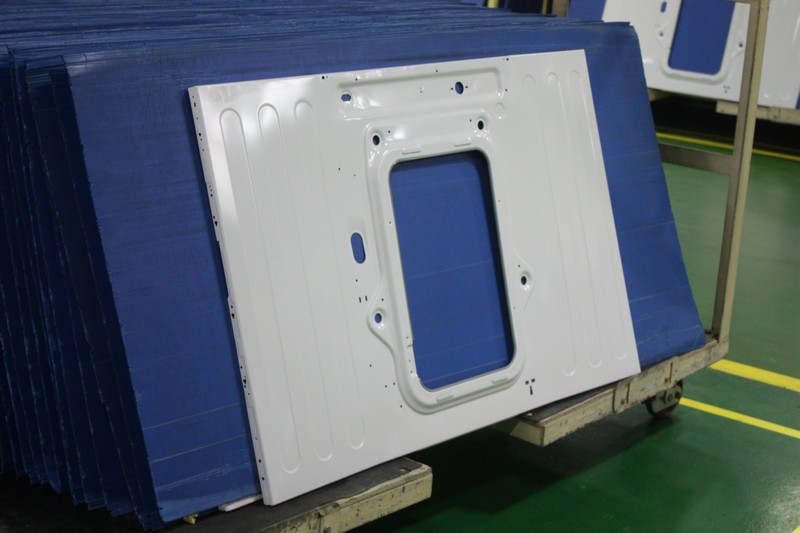

Всё начинается у огромных прессов, которые высекают заготовки будущих корпусов из обычных белых листов металла.

Заготовки сгружаются на тележку и подвозятся непосредственно к сборочной линии. Здесь их устанавливают в "сгибающую машину" и процесс сборки начинается.

Первым делом устанавливают электронику и проводку.

Затем, после установки барабана, происходит монтаж основных элементов передней панели.

Запчасти доставляются с параллельной зоны и выложены в специальные ящики в определённом порядке.

Затем наверх устанавливается камень, который будет гасить лишние вибрации.

В таком виде стиральная машина уже способна к работе. Недостающие панели выполняют роль косметических элементов. Поэтому после установки камня, к машине подключается вода и начинается проверка.

Периодически на линии можно увидеть рабочего в специальном жилете с надписью LQC (Line Quality Control) - это мастер контроля на линии. В его задачу входит проверка функционала прибора.

В данном случае необходимо проверить, не протекает ли крышка, все ли кнопки нажимаются, все ли индикаторы светятся и крутится ли барабан. Далее машина отправляется в "шумовую комнату", где барабан раскручивается до максимальных оборотов. Тем самым проверяется не только уровень шума, но и вибрации.

После прохождения всех тестов, на стиральные машины устанавливаются оставшиеся панели и сервисные наклейки.

Остаётся лишь упаковать новую "стиралку".

Процесс упаковки также контролируется оптическими датчиками.

А в другом конце цеха вовсю идёт сборка холодильников.

Только для сотрудников: холодильники

Пожалуй, самыми интересными, в плане сборки, оказались холодильники. Здесь всё начинается с белого листа пластика и большой машины.

Из этой заготовки под большим давлением и температурой выдувается внутренняя камера будущего холодильника. Так как производится не одна модель, произведённые заготовки ждут своей очереди на тележках.

Именно эти "ванночки" и доставляются к конвейеру.

Постепенно будущий холодильник обрастает проводами и различными трубками.

Элементы конструкции прокладываются поролоном и закрепляются скотчем, чтобы не было сдвигов при дальнейшем запенивании.

Как и на остальных линиях, у каждого рабочего есть своя операция, которую необходимо выполнять быстро и точно.

А в это время на параллельной небольшой линии, слева от основной, идёт изготовление корпусов.

Эта линия затем подходит ближе к основной. В этом месте пластиковые заготовки "упаковываются" в металлические кожухи

и закрепляются на них.

После монтажа днища и задней стенки холодильник отправляется в специальную комнату, где его внутреннее пространство заполняется пеной.

Таким образом, полостей не остаётся и болтаться внутри ничего не должно. Спустя 8-10 минут, необходимых для застывания пены, холодильник отправляется на дальнейшую сборку.

Но сперва запененные "коробки" попадают на сортировочные мостки. Особенность линии производства холодильников в том, что на ней может одновременно изготавливаться до 4 различных моделей. В день нашей экскурсии модель была одна, поэтому "подмосковную пробку" из холодильников увидеть не довелось.

После мостков сборка продолжается. На холодильники устанавливаются компрессоры и холодильные элементы.

Кстати, на этой линии работает женщина-газосварщик. Их на заводе всего шесть.

Параллельно, но на этот раз справа от основного конвейера, происходит изготовление дверей.

В это время на линии холодильник проходит первый этап контроля - высокочувствительным газоанализатором проверяется утечка хладогена.

На этом же этапе к боку холодильника приклеен специальный листок, на котором проверяющие мастера записывают обнаруженные дефекты. Если таковых нет, мастер просто расписывается.

После установки дверей, сборка холодильника закончена. Начинается этап проверок. Как только были установлены все холодильные элементы и компрессор, холодильник подключается к сети и начинает работать. К моменту доставки к основным LQC-мастерам (через 8-10 минут), внутри уже должен ощущаться холод.

На контроле работают три мастера. Первый проверяет функционал (все ли кнопки работают).

Второй проверяет уплотнители дверей, комплектацию (все ли ящики вставлены) и работу морозильной камеры (появился ли холод).

В задачу третьего мастера входит проверка верхней холодильной камеры и осмотр холодильника на предмет косметических дефектов.

Все обнаруженные дефекты, если таковые имеются, заносятся в специальный листок. Можно либо описать дефект словами, либо обозначить на картинке.

Именно на этот листок обращают внимание два последних LQC-мастера, которые стоят перед зоной упаковки. Если дефектов нет, холодильник ещё раз осматривается на предмет появившихся царапин и сколов, проверяется, те ли установлены двери. В противном случае холодильник отправляется в ремонтную зону.

Ну а готовая продукция отправляется на упаковку,

а затем на склад.

Вместо P.S.

В LG серьёзно относятся к качеству выпускаемой продукции, поэтому помимо контроля запчастей "до" конвейера и контроля сборки "во время", существует ещё один контроль - "после". Из готовой и упакованной партии техники, отбирается тестовая группа (порядка 4-5% от партии), которая отправляется на гораздо более тщательные и длительные тесты. Некоторые из них могут длиться месяцами. При запуске в производство новой модели, процент, отбираемый на тесты, увеличивается.

Что ж, наша экскурсия подошла к концу. А в качестве пожелания не буду придумывать ничего нового. Просто процитирую девиз этой компании: "Be First, Do It Right, Work Smart!"

Алексей ДРОЗД

Комментарии

Вся бытовая техника у меня ЛЖ, покупал давно, к счастью. Больше не буду.

Хотел купить сегодня Холодильник Российской сборки, конечно же LG с линейным компресором. При осмотре выявил недокрашенный нижний морозильный ящик, а при включении он застучал! разобрали в магазине и выявили что криво собран механизм охлаждения радиатора и вентилятор стучит. Вот вам и контроль качества. А на другом ЛЖ обнаружил брак двери, она закрывается со стуком внутри механизма.

Не интересно. Производство, как производство.